Bu sunum cengizpak.com.tr site üyelerinin gönderi listesine eklenmiştir.

Fabrikanızın, iş merkezlerinizin gerçekten ne kadarını kullanıyorsunuz ?

Ne kadarını kullandığınızı nasıl ölçüyorsunuz ?

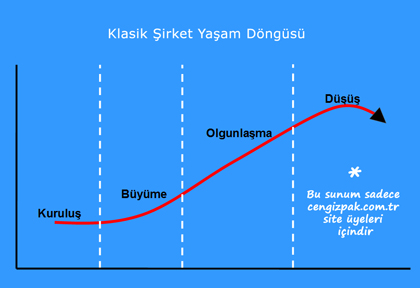

Verimlilik, planlama ve iyileştirme gibi konular genellikle çok konuşulur ama az uygulanır. Bunun temel sebeplerinden biri de yöntemleri ve uygulamasını iyi bilen insan sayısının az olmasıdır. Ülkemizde de dünyada da kurulu tesislerin çoüunun etkinliği %50-60 aralığındadır.

Üretim yapan şirketlerin kullandıkları verimlilik formülleri çoğunlukla gerçeği ifade etmez, halbuki formüller ile aklını karıştırmamış herkes şu basit ilişkiyi bilir …

Verimlilik = Kusursuz Olarak Yapılan / Teorik Olarak Yapılabilir Olan

Diğer bir deyim ile bir iş merkeziniz bir vardiya içinde 3000 adet parça işleyebilir ama çıkan sağlam parça 1350 ise (sebepleri sıralayın ama gerçek bu, zaten size de yok etmek için sebepleri arıyordunuz değil mi !)

Verimlilik = 1350/3000, kısacası % 45

OEE – Overall Equipment Effectiveness diye bilinen ve dilimize Toplam Ekipman Etkinliği olarak çevrilebilen metod şirketleri hatalı ölçümler veya kavram kargaşasından korur. Çünkü yöntem doğrudan “kayıplara” yoğunlaşır, onların giderilmesini yapılacaklar listesinin tepesine çıkartır. Bu sayede iyileştirme projeleriniz genel ifadelerden kurtulur ve önemli konulara odaklanabilirsiniz.

OEE yöntemi ile ölçüldüğünde çoğu şirketin verimlilik oranı % 50 civarında çıkar, bir çok kez % 35-45 gibi değerlere rastlanır.

Dikkat ederseniz bir tezgahınızın OEE değeri % 45 ise o tezgahınızın üretim yapabileceği % 55 zamanı kullanamıyorsunuz demektir. Kayıplarınızı azaltacak bir çalışma ile bu orantıyı % 60 çıkartmak sizin için hiç para harcamadan % 33 kazanç anlamına gelecektir (kullanımın %45′den %60′a çıkması kullanılan sürenin % 33 artması demektir).

Kim size bedavadan % 33 kapasite sağlar ki ! … Sadece siz kendinize bu iyiliği yapabilirsiniz.

Verimlilik artışı sizi ek yatırımdan, ek alan kullanımından, ek stok ve finansman kullanımından koruyacaktır. Şimdi sizde kendi verimliliğinizi “normal” formülü ile değerlendirin, bunu yaparken “ama”, “öyle değil”, “bugün bir istisna”, “bizim durumumuz farklı” gibi kelimelerden uzak durun ve sadece hesaplayın. Eğer bir petrol tesisi işletmiyor iseniz % 85 ve üzeri çok iyidir … Eğer sayınız % 85′in altında kalıyor ise kendinizi geliştirebileceğiniz bir ortama sahipsiniz demektir.

Bu sunumda Homer bir şişeleme tesisinde işe giriyor, kendisinden para harcamadan kapasite artışı bekleniyor. Homer bunu başarabilecek mi ? Sunumu izleyince bakalım cevap size de bir fikir verecek mi ?

Gönderi Listesi Ne Demek ? : cengizpak.com.tr sitesinin bir gönderi listesi vardır, örneğin bu sunum listemizin 9′uncu sırasındadır. Site üyelerine bunun gibi çalışmalar belli bir sıra ile gönderilmektedir. Üyelik ücretsizdir ve hemen sağ tarafta bulunan ?Bu siteye üye olmak istermisiniz? başlığı altında bulunan form aracılığı ile gerçekleştirilmektedir, sizi de aramızda görmek isteriz. Gönderi listesinde daha neler olduğunu görmek için tıklayınız >>>

5S nedir ?. 5S çalışma ortamının toparlanması, düzenlenmesi ve tekrar bozulmaması için bir dizi alışkanlığın elde edilmesine dair bir çalışmadır. 5S bütün iyileştirme çalışmalarının nerede ise ilk adımı olarak kabul edilen bir çalışma ve metod olarak düşünülebilir.

5S nedir ?. 5S çalışma ortamının toparlanması, düzenlenmesi ve tekrar bozulmaması için bir dizi alışkanlığın elde edilmesine dair bir çalışmadır. 5S bütün iyileştirme çalışmalarının nerede ise ilk adımı olarak kabul edilen bir çalışma ve metod olarak düşünülebilir.