Maliyetinizi mi azaltmak istiyorsunuz ?

Gerçekten istiyor musunuz ?

Sıfır maliyet konumunun gereklerini yapmaya, uygulamaya hazırsanız mesele yok … Bakalım neler yapılmalı.

İlk hazmedilmesi gereken lokma “yeni bir şey yapmadan” maliyetin azalmayacağıdır.

İkinci konu ise maliyetin azaltılmasının ucuza satın alma fikrinin ötesinde olduğunu görmeniz.

Üçüncü konu ise yapmakta veya kullanmakta olduğunuz bir şeyler eksiltilmeden maliyetin azalmayacağı.

Şimdi problemden biraz uzağa gitmelisiniz, uzayda biraz yükseğe çıkmalı ve olaya uzaktan bakmalısınız.

Örneğin aşağıda bulunan şekilde kaç adet siyah nokta var, sayar mısınız ….

Gözleriniz bozuk değil ise sayamamıyor olmanız lazım, devamlı değişen sayıda siyah nokta bir var olup bir yok oluyor. Aklınız hiç olmadığını söylüyor olabilir ama ya gözleriniz !

Gözleriniz bozuk değil ise sayamamıyor olmanız lazım, devamlı değişen sayıda siyah nokta bir var olup bir yok oluyor. Aklınız hiç olmadığını söylüyor olabilir ama ya gözleriniz !

Şimdi kalkın masadan, biraz uzaklaşın ekrandan ve tekrar bakın, bakalım kaç nokta var ?

Az önce problemin içindeydiniz şimdi ise biraz dışında … İşte uzayda biraz yükselmenizi bunun için öneriyorum.

Evet gelelim ikinci sorumuza …

Bir canlı “en az enerjiyi” hangi konumda harcar ?

- Hareket etmiyorken değil mi ? Peki şirketinizin en az maliyet noktası nedir o zaman … Eğer siz hiç kıpırdamaz iseniz, birileri paralarını size getirip gökten aşağı inen ürünlerinizi satın alıp giderler ise ne güzel olurdu değil mi ? İşte “vizyon” bu bence ! Zaten şirketlerin vizyon cümlelerinde “ileride bulunmak istenen nokta” tarif edilmesi gerekmiyor mu ?

Şimdi vizyon bu ise “misyon” ne olmalı. Yani biz niye varız, müşteri niçin bizden alsın, bizim müşterimiz kim ?

Maliyetimizi azaltmamıza yardımcı olacak “müşteri grubunu” bulmalıyız. Eğer maliyetimizi arttıracak müşteri grubuna yakalanmış isek fiyatlarımızı gözden geçirmeye başlama zamanı gelmiş demektir. Bu aşama önemli çünkü “müşteriden başlayan” ve “geriye doğru getirilen” süreç bize bir aşama sonra yürümemiz gereken maliyet yolunu gösterecek.

Aşamalar şöyle :

1. Hedef müşteri grubunun ve beklentilerinin tarifi

2. Bulunduğumuz noktanın tarifi

3. Bulunduğunuz noktadan hedefe gidecek yol

Neyse bu kadar strateji bence yeterli, şimdi gelelim aksiyon planına, ne de olsa bize plan değil pilav lazım (bu sözü hatırlıyacak kadar eski doğumlu olanlar halen mevcut, bu özlü sözü kim söylemiş bulun bakalım).

Tedarikçiyi tatlı-sert yöntemler ise ucuza satması için ikna etmek, kaçak işçi çalıştırmak, komşu firmanın deposuna tünel açıp malzeme aktarmak, alıp ta ödememek gibi hızlı sonuç veren yöntemlerin dışında maliyet azaltma çalışmasının sürdürülebileceği bence en az iki eksen var. Çok klasik olacak ama bunlardan biri dışa diğeri ise içe dönük eylemler.

Dışa dönük olan eylemler müşterileriniz ve pazarınız ile ile ilgili. Müşterilerinize istediklerini vermeniz, onların değer vermediği konuları anlayıp ürün tanımınızdan bunları çıkartmanız sayesinde maliyeti azaltırken tüketicinin algıladığı değer artmış olacaktır. Bunun için izlenebilecek yöntemler var, örneğin “hedef maliyet çalışması”, “müşterinin sesini duyma çalışması – VOC”,”rakiplerin müşteriyi ne yönde koşullandırmaya çalıştığının anlaşılması” gibi projeler ile çok önemli adımların atılması mümkün.

İçe dönük eylemlere bakarsak liste daha uzun…

Stok, stokların yaşı, elinizde bulunan stokların hizmet kalitesinin ölçülmesi, IQR analizi, kayıt doğruluk analizi ve ihtiyaca göre yapılacak satınalma planlaması kendi başına bir konudur.

Bir diğer üretim içinde operasyonel verimlilik konusu, elinizde bulunan üretim imkanlarının kullanımını ortaya çıkartacak olan OEE analizlerini yapabilir noktaya gelmek, sonuçlarını “kayıplarınızı” azaltacak şekilde kullanmak ile önemli tasarruflar sağlanır.

Başka bir konu ise yine üretim alanında “hareket” analizi yapmak buna “standart work” çalışması da diyebiliriz. Her ne kadar biraz farklı iseler de sonuçta “işi yapma haritanız” ortaya çıkacak. Örneğin kesikli imalat uygulamasında istasyonlar arası bulunan stok sizin bu çalışmanızın önemini azaltır, konuyu soğutur. Ancak ortada bir hat var ise kayıp o hat üzerinde bulunan bütün operasyonların kaybı olacağı için konu ciddileşir.

Kayıt yapmak için harcanan süre, kayıt kontrolu için harcanan süre, süreçlerinizin içinde bulunan değer katmayan adımların keşfedilmesi ve yok edilmesi … Belki de şirketinizin her gün yaptığı 1000 eylemin 400 adedi bu sayede yok olurken yerine size daha fazla değer katacak 200 yeni adım ekleyeceksiniz … veya hiç eklemeyeceksiniz.

Müşteriye hızlı bilgi aktaran bir B2B sistemi yıllar geçtikçe büyüyen bir tasarruf kaynağı olabilir, e-satınalma, e-satış ve e-bilgilendirme sayesinde binlerce saat tasarruf sağlayabilirsiniz …

Firmalar ERP sistemlerini de buna benzer amaçlar için kurmak ister. Aksilikler ve maliyet azalsın, işler izlenebilsin, hesaplamalar daha hızlı ve kesin olsun gibi hedefler için ERP yazılımları satın alınır. Eğer uygulamayı başarırsanız faydalı da olur. İlk faydası şirketinizin büyümesi ve iş hacmi artışını mevcut kadrolarınızı çok büyütmeden karşılayabilecek olmanızdır, ERP sisteminin sağlayacağı otomasyon sayesinde bu mümkün olmaktadır. İkinci faydası ise karar verebilmeniz için daha net ve hızlı bilgi sağalayabilecek olmasıdır.

Say say bitmez … Peki niçin yapmıyorsunuz, niçin maliyetinizi azaltabilecek bir çalışmayı erteliyorsunuz, niçin iyileştirme projeleri genellikle “negatif” davranış ile karşılaşır, niçin “bizde” olmaz diye düşünülür, hatta niçin hiç düşünülmez ?

Öncelikle bunun cevabını kendinize siz vermelisiniz ama benim de ekleyeceklerim var.

Ben bu konuyu “israf” konulu seminerimde işliyorum, seminere katılanları 2 gruba ayırabilirim.

1. Hakikaten ben olaylara böyle bakmamıştım, bana ve şirketime faydalı noktalar öğrendim.

2. Ben de biliyordum bunları, peki şimdi hangi tuşa basacağım.

Aslında bu konu size anlatıldığında “evet,biliyorum” tepkisi vermeniz normal, ihtiyacınız ise bu çizgiyi aşıp yöntemi pozitif bir yaklaşım ile anlamaya çalışmanız. Zaten bir şirketin “iyileştirme” çalışmaları karşısında aşması gereken engel de budur, kısacası “biliyoruz bunları sen bize farklı bir şey söyle” yaklaşımı çok “hazır” bir tepki olduğu gibi o sırada anlatılmakta olan yöntemin detaylarını kaçırmanızdan ve sonra da “savunma” konumuna geçmenizden başka hiç bir işe yaramaz.

Diğer yandan uygulama alanında kan, ter ve gözyaşı olacağı aşikardır. Şimdi düşünsenize “öyle bir düğme olsa” konunun danışmanları size gelip o düğmeye kendileri basarlar ve bu işi yaparak onlarca kat fazla para kazanırlar. Böyle bir yol olmadığı için onlar anlatıyor ve siz de uyguluyorsunuz … İyi haber birden fazla yolunuz olduğu kötü haber ise çalışacak olmanız.

Eski tezgahımız 1 saatte 100 parça, yeni satın aldığımız tezgah ise 1 saatte 300 parça işleyebiliyor olsun.

Eski tezgahımız 1 saatte 100 parça, yeni satın aldığımız tezgah ise 1 saatte 300 parça işleyebiliyor olsun.

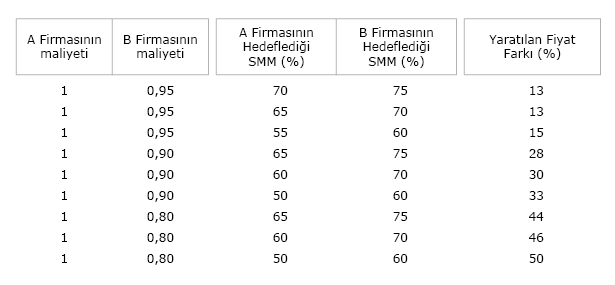

Küçük maliyet avantajları ile kar marjı hedefimizdeki küçük farklar ürün fiyatlarımızı dramatik olarak etkiler. Bu avantajı kullanarak rakiplerinizin uzun süre akıl erdiremeyecekleri fiyat politikaları izleyebilirsiniz.

Küçük maliyet avantajları ile kar marjı hedefimizdeki küçük farklar ürün fiyatlarımızı dramatik olarak etkiler. Bu avantajı kullanarak rakiplerinizin uzun süre akıl erdiremeyecekleri fiyat politikaları izleyebilirsiniz.