JIT (Just In Time – Her Şey Zamanında) aşağıda gördüğünüz 7 hedefe odaklanmış bir kavram olarak 1984 yılında popüler olmuştu. Uzun yıllar boyunca JIT’mi MRP’mi diye de tartışılmıştı. Artık bunları hiç duymuyorum.

Şimdi aşağıda bulunan hedeflere bir bakalım :

Sıfır Kusur

Parti Büyüklüğünde Sıfır Fazlalık

Sıfır Set-Up Süresi

Sıfır Arıza ve Duruş

Sıfır Boşuna Hareket

Sıfır Teslim Süresi

Sıfır Dalgalanma

Tabii insan bunları okuyunca kim istemez bunları ama hayaller ile kaybedecek zamanımız yok diye düşünmeden duramaz. Zaten Amerikalılar daha o zamanlar JIT kelimesini gerçek hayata uyarlayarak JIC – Just In Case olarak kullanmaya başladılar, böylece ne çıkarsa bahtına durumuna hızlı geçiş yapmışlardı.

Daha sonraları benzer cümleleri ve hedefleri “Yalın” başlığı altında duymaya başladık. Son 60 yılda sanayi şirketlerini yola getirmek için her türlü kelime yaratıldı daha da çok yaratılacak gibi duruyor.

Kelimeler dünyada tartışılsa da şükürler olsun ki ülkemizde pek konuşulmuyor. Örneğin ben bir endüstri mühendisiyim ve benimle aynı sınıfta okumuş olan arkadaşlarım bile benim ne ile uğraştığımı anlamıyorlar (isteseler anlarlar tabii ama onlara ilginç gelmiyor … ).

Konuşulmaması kötü mü ? Bence değil. Böylece zihinler temiz kalmış oluyor. Böylece arada var olup kaybolan konular için zaman kaybetmemiş oluyoruz. Tıpkı 2000 yılı krizinde ülkemizde hiç bir şeyin olmaması gibi. Amerika da nerede ise kırmızı alarma verilecek biz de ise hiç bir telaş yok. Niçin ? Çünkü 2000 yılı krizinden etkilenecek bir veri tabanı yoktu, bir kaç kurum bazı tedbirler aldı, işte o kadar.

JIT’in hayal gibi görünmesinin sebebi bir kavram hatta bir vizyon ifadesi olmasıdır. Örneğin bir sokak satıcısı iken çok uluslu bir şirketin CEO’su olmayı düşünmek gibi bir şey … Bunun olabildiğini biliyoruz, o zaman JIT’in hedeflerine niye ulaşılamasın ki !

Bunun için yöntemler var. Normal şartlarda firmalar bu tip konulara girmeye pek istekli olmasalar da neyse ki onların müşterileri, devlet ve kanunlar, en son olarak da ekonomik durgunluk ve kriz bu tip konuları ismini anmadan şirketlerin önüne getirdi.

İşte yöntemler … Nasıl olacak kısmının cevabı

- Set-Up Azaltma Çalışmaları (SMED)

- Çalışanların Çapraz Eğitimi ve Yetenek Matrisi

- Tedarikçiler ile Stratejik İşbirlikleri

- 5S

- Otonom Bakım

- Kaynağında Kalite Kontrol

- Poka ? Yoke Tasarımlar

- Fabrika Yerleşimi .. Grup/U-cell

- Ürün Ağacında Seviye Azaltımı

- KANBAN Kullanımı

- Görsel Yöntemler

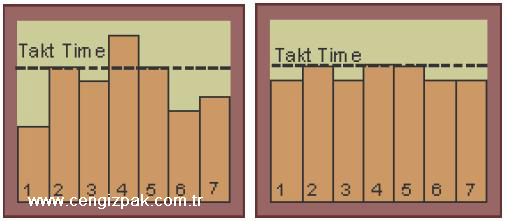

- TAKT Time Kullanımı

- OEE Yöntemi

- Stok Kayıt Doğruluğu

- Darboğaz Yönetimi

- İsraf Azaltma

- Süreç Yalınlaştırma

- ERP Entegrasyonu (Yalın taraftarları bunu sevmeyecekler ama bu olmadan hangi bilgisayar programını kullanacaklarını söylerler ise çıkartırım)

Şimdi de diyeceksiniz ki bu kadar çok şey yapınca zaten olur. İşte bende tam bunu söylemeye çalışıyorum. Yukarıdakileri yapınca JIT veya YALIN listesinde yer alan hedeflere gidilebilir.

Şimdi gelelim nasıl yapılacağına.

Sakın her yöntemi şimdi tek tek anlatacağımı düşünmeyin, zaten bunları anlattığım yazılar ve seminerlerim var. Ama en önemli ayrıntıyı şimdi söyleyeceğim.

Yapmak için kalkacak, yapmak için yatacaksınız … Yapacağım diye masaya oturacak, lügatınızdan “olmaz”, “olmuyor”, “kimse yapamamış”, “vaktim yok”, “vakti yokmuş” gibi ne kadar “negatif” kelime ve fikir var ise çıkartacaksınız. Yönetim hangi konu olur ise olsun öncelik listesinde üst sıraya alacak ve izleyecek, gereken zaman ve paranın ayrılmasını sağlayacak. O zaman hangisini isterseniz onu yapabilirsiniz.

Ama çalışanlarınızı konuşmak için 15 dakika bir araya getiremeyecek kadar vaktiniz yok ise boşuna uğraşmayın. Ancak unutmayın ki hayat böyle geçmez, rekabet yakanıza yapışır, bir köşede sizi pataklamaya başlarlar. Bu “vakitsizlik sorunu” sadece şirketin başına sorun açmaz aynı zamanda çalışanlarını da etkiler. Çünkü onların kariyerlerinde ancak 1-2 kez gerçekleşebilecek “iyileştirme çalışması” gerçekleşmemiş olur, böylece bu tecrübeden mahrum kalırlar.

Ama çalışanlarınızı konuşmak için 15 dakika bir araya getiremeyecek kadar vaktiniz yok ise boşuna uğraşmayın. Ancak unutmayın ki hayat böyle geçmez, rekabet yakanıza yapışır, bir köşede sizi pataklamaya başlarlar. Bu “vakitsizlik sorunu” sadece şirketin başına sorun açmaz aynı zamanda çalışanlarını da etkiler. Çünkü onların kariyerlerinde ancak 1-2 kez gerçekleşebilecek “iyileştirme çalışması” gerçekleşmemiş olur, böylece bu tecrübeden mahrum kalırlar.

En iyisi bir plan yapmak ve uygulamak. Nereden başlamak gerektiğini anlamanız için bu konuları içeren bir SWOT analizi yapmanızı öneririm. Bu sayede bir yol haritası çıkartmak için önemli bir adım atmış olursunuz.

Takt Time talebin karşılanması için gereken üretime ayrılan maksimum süre olarak tanımlanabilir, diğer bir deyimle “çevrim süresidir”. Karışıklığı arttırmadan formülü ile devam edelim :

Takt Time talebin karşılanması için gereken üretime ayrılan maksimum süre olarak tanımlanabilir, diğer bir deyimle “çevrim süresidir”. Karışıklığı arttırmadan formülü ile devam edelim :