Posted on Nisan 19th, 2010 in

ERP

ERP çalışmanızın başarılı olabilmesi için 2 nokta oldukça önemlidir, bunlar; “hedeflerinizin varlığı” ile “performans kriterlerinizdir”.

Eğer internet üzerinde “ERP projeleri niçin başarısız olur” diye küçük bir araştırma yaparsanız çok sayıda yazı bulacaksınız ancak bu moralinizi bozmasın. Öncelikle bu tür yazıların temel kaynağı “batı medyası” ve çoğunlukla ABD ‘ de yaşanmış örneklere dayanıyor. Diğer yandan bunlar 20-500 Milyon USD aralığındaki projeler (son zamanlarda bu fiyat aralığı daha aşağı indi), diğer bir deyimle Türkiye ölçeğinde hayal edilmesi güç, binlerce çalışanın organize edilmesi gereken projeler. Halbuki ülkemizde gerçekleştirilen projelerin bu büyüklük ile kıyaslanmaları, maliyet açısından aynı cümlede anılması bile mümkün değildir.

Ancak yine de Niçin herkes başarısız projelerden bahsediyor ? veya Niçin projeler başarısız oluyor ? sorularını içinde ERP geçen her proje grubu kendince cevaplaması gerekir, projelerin maliyet ve kullanıcı sayısı boyutu ABD örneklerine pek benzemese de içerikleri oldukça benzemektedir.

Bu tip çalışmalar içinde olan gruplar ellerine geçen yetenekli bir yazılım ile şirketlerinin zaten karmaşık ve kopuklukları olan sistemlerini daha da karmaşık hale getirmeyi bir beceri olarak görmeye başlayabilirler. Bu yaklaşım, süreçleri daha da uzun hale getirir ve bir anda “iş hedefleri” yerine “bir yazılımı kullanmak” hedef haline gelir … bu tuzağa o kadar kolay düşülür ki inanamazsınız. Bu devrede iş süreçlerinin basitleştirilmesi veya yalınlaştırılması çoğunlukla küçümsenir, “eğer basitleştirecek isek niçin gelişmiş yetenekleri olan bir yazılım aldık” sorusu bunun göstergesidir.

Halbuki firma bilmediği bir çalışmanın içinde değildir. Aksine çok iyi bildiği kendi günlük hayatını ve iş yapma süreçlerini değiştirmeye çalışmaktadır. Elbetteki asıl zorluk alışkanlıkların değiştirilmesi, bir arada çalışmanın getirdiği güçlükler ve sınırlardır.

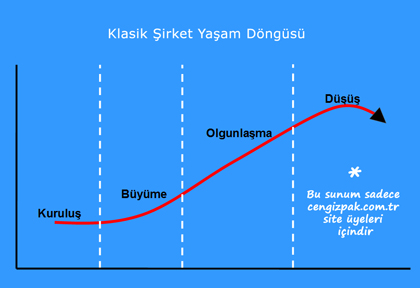

Bütün yaşayan sistemler kendi hallerine bırakıldığı zaman minimum enerji harcayacakları pozisyonu elde etmeye çalışır, şirketler de böyledir.

Minimum enerji konumuna saplanmamak için yapılması gereken, pozitif enerji harcayarak şirketinizin entegrasyonunu ve dik durabilmesini sağlamaktır. İşte bunun için hedef olmalıdır ve bu hedefe doğru gidip gitmediğinizi gösteren performans kriterleriniz.

Hedefler ve Performans Kriterleri : Firmanız niçin ERP çalışması yapmak istiyor, hangi sorun canınızı yakıyor ?. Başlamadan önce firmanız hedeflerini net olarak ifade etmelidir, örneğin :

* Teslim tarihlerinizin uzun olduğunu düşünüyor ve azaltmak istiyorsunuz … bunun için rakkamsal bir hedef koyun … örneğin 4 hafta ortalama yerine 3 hafta ortalama olacak, % 25 azalacak.

* Stoklarınızın miktarı gözünüze yüksek görünüyor, stok devir hızınızın yavaş olduğunu düşünüyorsunuz … hedefiniz stoklarınızı % 50 azaltmak olabilir.

* Üretim maliyetinizi ERP entegrasyonu ile önce ölçebileceğinizi sonra azaltabileceğinizi planlıyor olabilirsiniz … peki hedefiniz % kaç azalması !

* Erken ve geç satınalmaların azaltılması diğer bir hedef olabilir ancak önce ölçmeli ve rakkamsal bir hedef belirlemelisiniz .

* Şirket için koordinasyon toplantılarına harcanan sürenin azaltılması da bir hedef olabilir, eğer entegrasyon sağlanır ise bu tip toplantılar yerine daha faydalı işler yapabileceksiniz.

* Günlük işleyişiniz içine bir bilgi birden fazla yerde ve kişi tarafından işleniyor olabilir, hedefiniz “sadece 1 kez işlenmesinin yeterli olmasıdır”

Bunlar gibi kendi şirketinize, sektörünüze, müşterilerinizin beklentilerine göre hedefleri çoğaltabilirsiniz. Sayısını abartmadan, para kazandıracak veya rekabet avantajı sağlayacak olanlara öncelik tanıyarak bir liste yapmalısınız. Şimdi elinizde hedefler ve ne olunca (performans kriteri) bu hedeflerin gerçekleştiğini gösteren performans kriterleriniz var. Bundan sonraki aşama ERP çalışmasına başladığınızda sizi doğru yolda tutacak, sağda solda konuşulanları daha iyi değerlendirebileceğiniz, hatalı önerileri kolaylıkla süzebileceğiniz kavram ve metodlar hakkında temel bilgiyi edinmektir.

… Satış mümessilleriniz siparişlerini bir kağıda yazar,

… Satış mümessilleriniz siparişlerini bir kağıda yazar,

Eski tezgahımız 1 saatte 100 parça, yeni satın aldığımız tezgah ise 1 saatte 300 parça işleyebiliyor olsun.

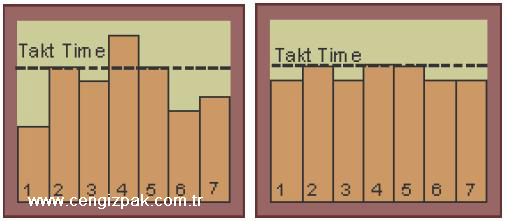

Eski tezgahımız 1 saatte 100 parça, yeni satın aldığımız tezgah ise 1 saatte 300 parça işleyebiliyor olsun. Takt Time talebin karşılanması için gereken üretime ayrılan maksimum süre olarak tanımlanabilir, diğer bir deyimle “çevrim süresidir”. Karışıklığı arttırmadan formülü ile devam edelim :

Takt Time talebin karşılanması için gereken üretime ayrılan maksimum süre olarak tanımlanabilir, diğer bir deyimle “çevrim süresidir”. Karışıklığı arttırmadan formülü ile devam edelim :