Posted on Kasım 18th, 2009 in

JIT

Takt Time talebin karşılanması için gereken üretime ayrılan maksimum süre olarak tanımlanabilir, diğer bir deyimle “çevrim süresidir”. Karışıklığı arttırmadan formülü ile devam edelim :

Takt Time talebin karşılanması için gereken üretime ayrılan maksimum süre olarak tanımlanabilir, diğer bir deyimle “çevrim süresidir”. Karışıklığı arttırmadan formülü ile devam edelim :

T1 : 1 gün içinde net çalışma süresi (dakika / gün)

(Net Çalışma Süresi çalışma için ayrılmış olan toplam sürenin içinden molalar ve planlanmış duruşların (bakım, toplantı vs…) düşülmesinden sonra kalan süredir)

T2 : 1 gün içinde karşılanması gereken talep (miktar / gün)

Takt Time = T1 / T2

Bir örnek yapalım :

Bir vardiyanız 8 saat / 480 dakika olsun. Vardiya süresince 30 dakika yemek molası, 30 dakika çay molaları,10 dakika toplantı, 10 dakika periyodik bakım için harcanacak olsun, bu durumda Net Çalışma Süresi = 480 – 30 – 30 – 10 – 10 = 400 dakikadır.

Eğer günlük talep 200 adet ise her 2 dakikada 1 adet ürün kapıdan çıkmalıdır (400 / 200 = 2). Bu durumda hat üzerinde yer alan her operasyonun bir adet için 2 dakika veya daha kısa sürede tamamlanması gerekmektedir (yavaş olan makina veya montaj gruplarının hat üzerinde 1 taneden fazla yer alması gerekir, zincirin zayıf halkası en yavaş veya en güvenilmez olanıdır).

Takt Time bir operasyonun ne kadar sürmesi gerektiği şeklinde düşünülmemelidir ve sadece talep veya net çalışma süresinin değişmesi ile değişir. İşletmenin operasyon sürelerini kısaltması Takt Time’ı değiştirmez ancak olası kayıplara karşı tampon kapasite sağlanmış olur ama aksiliklerin sayısını azaltarak “net çalışma süresini” daha yüksek veya daha güvenilir bir seviyeye taşıyabilir.

Takt Time iş ortamında her türlü operasyon için – üretim eylemi, müşteri servisi, çağrı merkezi operasyonu, ürün teslimatı – kullanılabilir ancak en yaygın olarak üretim yapılan yerlerde uygulanmaktadır.

Takt Time bütün operasyonlar adımları için bir üst limit çizdiği için işletmeyi daha verimli ve hızlı olmaya sevk eder ancak diğer yandan kısaldıkça sistem üzerinde baskı artar (talebin artması veya problemlerin net çalışma süresini azaltması sonucu olabilir).

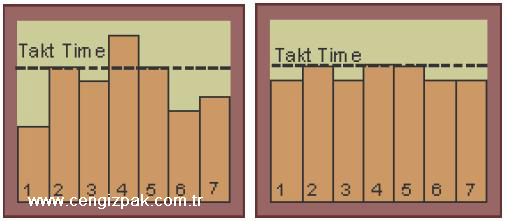

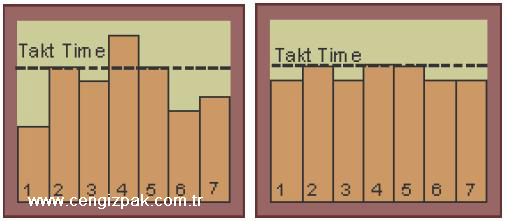

Yukarıda yer alan 2 grafikte Takt Time uygulamasının nasıl limit çizgisi oluşturduğunu görüyorsunuz. 1′inci grafikte 4 numaralı operasyonun uyulması gereken takt time süresinden uzun olduğunu görüyoruz, doğal olarak bu durumda hedeflenen sayı üretilemeyecektir. Yapılan çalışma sonucu 4 numaralı işlem kısaltılmış buna karşılık 1, 6 ve 7 nolu işlemlerin çevrim süresi artmıştır (takt time’dan kısa olduğu sürece herhangi bir işlemin çevrim süresinin uzaması üretilen sayıyı değiştirmez ancak üretimin içinde oluşacak problemlerin sonucu etkileme ihtimalini – kırılganlığını – arttırır).

Her yöntemin her durumda geçerli olmadığı gibi Takt Time uygulaması ritmik, sürekli ve düzenli üretilen ürünlerin hatları için geçerlidir. Her an farklı bir sipariş alıp onu yetiştirmek zorunda olan işletmeler için çok geçerli olmayabilir.

Not : Takt Time JIT’in 3 elemanından birisidir, diğer ikisi ise çekme sistemi ve küçük parti büyüklükleri ile üretimdir (flow production, one piece flow).

Takt Time talebin karşılanması için gereken üretime ayrılan maksimum süre olarak tanımlanabilir, diğer bir deyimle “çevrim süresidir”. Karışıklığı arttırmadan formülü ile devam edelim :

Takt Time talebin karşılanması için gereken üretime ayrılan maksimum süre olarak tanımlanabilir, diğer bir deyimle “çevrim süresidir”. Karışıklığı arttırmadan formülü ile devam edelim :