Stok zaman zaman gözünüze batar, zaman zaman onun varlığı size huzur verir. İçinde bulunduğunuz nakit durumuna göre baktığınız yer değişik olabilir veya olmayabilir ancak stoğunuz umduğunuzdan fazla ise bunun mutlaka sebep veya sebepleri vardır. Eğer stoğunuzu azaltmak istiyorsanız sebepleri yok etmekten başka yol bulmanız pek mümkün değildir. Polisiye tedbirler ile bir dönem için azaltsanız bile o tekrar bir yolunu bulup raftaki yerini alacaktır (en kesin yol rafları yok etmektir). Aşağıda benim görebildiğim 12 sebebi listeliyorum, sizlerin de ekleyecekleri var ise benimle ve dolayısı ile bu yazıları okuyan herkes ile paylaşabilirsiniz.

1. Daha kısa teslim süresi veren bir rakip

Bu sorunu çözmek için yapılan çalışmalar kolaylıkla bir fasit daire oluşturabilir. Çünkü müşteri siparişlerini daha çabuk teslim edebilmek için akla ilk gelen tedbir ?stokları arttırmaktır?. Mamul stoklarını arttırmaya çalışmak ise hem yarımamul hem de hammadde stoklarının artışını getirir. Sonuçta birisi dur diyene kadar devam edilir, sonra durulur, bir süre sonra problem tekrarlandığın da aynı süreç bir daha başlar.

2. Kalite Problemlerinin üstünü örtmek için

Satınalınan veya üretilen nesnelerin kullanılabilir kalitede olduklarından şüpheniz var ise biraz fazla alıyor veya biraz fazla üretiyor olabilirsiniz. Kalite problemlerini azaltırsanız bu fazlalıkda azalacaktır.

3. BÜYÜK parti büyüklüğü

Her zaman ?sadece ihtiyacımız kadar? temin edemeyiz. Bunun sebepleri arasında tedarikçilerin izlediği politika, alışkanlıklar, birim fiyatı düşürebilmek için miktarı arttırmak, hazırlık (ayar, set-up) sürelerinin uzun olması sayılabilir. Bu gerekçelerden kurtulmadan ?sadece ihtiyacımız kadar? temin edemeyiz ve stoklarımızı arttırırız.

4. Kayıtlarınızın doğruluğuna güvenmediğiniz için

Stok kayıtlarımıza güvenmiyor isek (saymanın mümkün olmadığı her durumda) gereğinden fazla satın almak oldukça mümkündür. Diğer yandan ?ürün ağaçlarının? doğruluğuna güvenilmiyor ise kullanılmayacak olanı almak veya kullanılacak olanı temin etmemek gibi problemler yaşarız.

5. Kaynaklarınıza güvenmediğiniz için

Sözünde durmayan tedarikçiler, verdiği tarihe uyamayan üretim bölümünüz sizi gereğinden fazla stoğa zorlar. Her iki kaynağınızın da niçin sözünde durmadığını veya duramadığını araştırmalı ve çözüm yolu bulmalısınız.

6. Talebin yönetilmemesi, tamamen kontrol dışı kabul edilmesi

Talep tahminlerinizin fazla iyimser olması, hızlı çalışamayan dağıtım ağı, kampanyalar için çok önceden hazırlığa başlamak, düzenli pazarlama faaliyetinin olmaması bu sonucu yaratır. Talep yönetilemiyor ise bu problemi stoğu arttırarak çözmek en çok izlenen yoldur.

7. Problemli ürün dizaynı

Üretim güçlüğü, kullanılan malzeme veya parçalarda standartlaşma sağlanmaması, bir parçanın sadece bir üründe ve her üründe farklı özelliklerde parçaların kullanımı stoklarınızı arttırır. Problemin çözümü tam tersini yapmak ile mümkündür.

8. Malzeme temin süresinin uzun olması

Uzun veya belirsiz temin süreleri ile karşı karşıya isek genellikle ?güvenlik stoğunu? arttırız. Aslında her türlü belirsizliğin bir bedeli vardır, her sistem kendisini belirsizliklere karşı korumanın bir yolunu bulur, bulunan yol her ne olursa olsun daha fazla para harcamanızı gerektirir. Yapılması gereken belirsizlikleri azaltmak, uzun süreleri kısaltmaktır.

9. Dengesiz ve değişken üretim süreçleri

Dengesiz veya ortaya ne çıkartacağı belli olmayan üretim süreçleri normalden daha fazla ?hurda? oluşmasına sebep olurlar, bunu engellemek için daha fazla kalite kontrol çalışması yapılır.

10. Dağınık, düzensiz yerleşim

Düzensiz yerleşim ve dağınıklık, kayıpları arttırır, var olanı bulmak güçleşir, firma içi taşıma artar, daha fazla kontrol ve daha fazla bilgisayar gerekir. Çaresi düzenli ve kullanım noktalarına yakın yerleşimdir.

11. MRP-II gibi bir planlama sisteminizin olmayışı

MRP, MRP-II gibi bir planlama kurgusunun izlenmemesi ve düşük veri entegrasyonu bilginin zamanında kullanılabilmesini ve doğruluğunu etkiler. Bilgi sisteminden faydalanmamanın neticesi ise her bölümün kendi başının çaresine bakmasıdır. Her bölüm kendi başına kaldığında ise stok asla azalamaz.

12. Maliyet muhasebenizin ?birim maliyeti? düşürme çabası

Birim maliyet nasıl düşer ? Basit, daha fazla üreterek, çünkü dağıtılacak masraf (malzeme dışındaki değer) az da üretseniz çok da üretseniz hemen hemen aynıdır.

Peki bunun sonucunda toplam maliyet azalır mı ? Hayır

Peki niçin bu yöntem izleniyor ? Çünkü ?birim maliyet? bir performans kriteridir. Diğer yandan çalışılan toplam sürede bir verimlilik ölçüsüdür. Bunları değiştirmeden bu bakış açısını değiştiremezsiniz.

Bu yazının sunum versiyonu için tıklayınız >>>

Fazla Stok, yumuşak, darbeleri emen bir yastık gibidir, hızla gelen problem ona çarpınca yumuşar, can acıtmaz.

Fazla Stok, yumuşak, darbeleri emen bir yastık gibidir, hızla gelen problem ona çarpınca yumuşar, can acıtmaz.

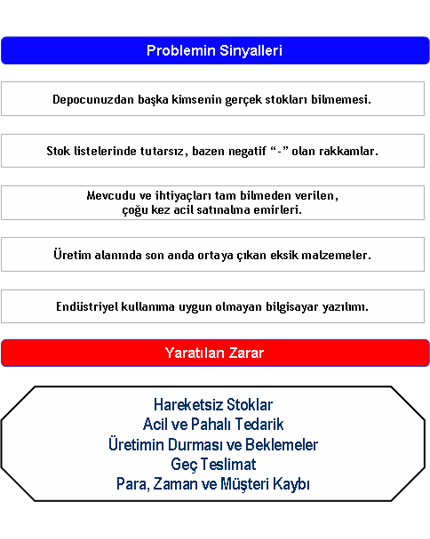

Peki, bunca teknolojik imkana rağmen işletmeler niçin bu problemleri yaşarlar ?

Peki, bunca teknolojik imkana rağmen işletmeler niçin bu problemleri yaşarlar ?