Stoğun yönetilmesi ve azaltılması bazı giderlerinizi azaltacak ve size iş hayatınız boyunca kazanç sağlamış olur. Stoğun yönetilmesini kolaylaştıran en önemli adımlardan biri de Barkod Otomasyonudur. Barkod Otomasyonu ile sağlanacak kayıt doğruluğu ERP sisteminizin başarısını da doğrudan etkileyecektir.

Stoğun yönetilmesi ve azaltılması bazı giderlerinizi azaltacak ve size iş hayatınız boyunca kazanç sağlamış olur. Stoğun yönetilmesini kolaylaştıran en önemli adımlardan biri de Barkod Otomasyonudur. Barkod Otomasyonu ile sağlanacak kayıt doğruluğu ERP sisteminizin başarısını da doğrudan etkileyecektir.

Şimdi bir örnek şirket düşünelim, yıllık cirosu 12 000 000 YTL, brüt karlılığı % 20 olsun (diğer bir deyimle satılan mal maliyeti 12 000 000 * %80 = 9 600 000 YTL). Bu şirketin stok devir hızının 8 olduğunu düşünelim, diğer bir deyimle ortalama envanter değeri 9 600 000 / 8 = 1 200 000 YTL (hammadde + imalat alanı + yarı mamul + mamul) olsun. Şimdi bütün varsayımlarımızı listeleyelim :

Ciro : 12 000 000 YTL Yıllık

SMM : 9 600 000 YTL

Stok Devir Hızı : 8

Ortalama Stok Değeri : 1 200 000 (9 600 000/8)

Yıllık Faiz Oranı : % 18 (Aylık % 1,5)

Barkod Otomasyonu ile işlemsel doğruluk ve hız stoklarımızın kayıt doğruluk oranını yükselteceği için olduğundan daha az stok ve daha yüksek devir hızı ile çalışabilmek mümkün olacaktır. Erken veya geç satınalmaların sayısı azalacak, mevcut stokların net olarak biliniyor olması sayesinde ise daha düşük stok miktarı ile çalışılabilecektir.

Stok miktarının her % 10 azalmasının firmaya katkısı :

Ortalama Stok Değeri * % 10 * Yıllık Faiz formülü ile hesaplanabilir, örneğimiz için bu değer = 1 200 000 * % 10 * % 20 = 24 000 YTL / Yıl olacaktır (dikkat bu kazanç bir kerelik değildir, tıpkı 120 000 YTL’yi bankaya yatırıp sürekli faiz elde etmek gibidir).

Şirketimizin yapacağı iyileştirmeler ile devir hızını 8 den 12′ye yükseltmesi durumunda ortalama stok değeri 800 000 YTL’ye düşecek, finansal kazanç ise :

(1 200 000 – 800 000) * % 20 = 80 000 YTL / Yıl olacaktır.

Dikkat ederseniz stoklarınızın azalması ile kazanacağınız yerleşim alanı, işlem sayısında azalma, doğruluk oranının artışı sayesinde üretimde yaşanan aksiliklerde azalma gibi faydaları hiç hesaba katmasanız bile bundan sonra her yıl 80 000 YTL kazanç (veya daha az harcama) elde edeceksiniz. Şimdi biz stoğumuzu kredi ile finanse etmiyoruz diye düşünüyor iseniz o zaman raflarınızda yatacak olan 400 000 YTL’ yi bankaya yatırıp faiz aldığınızı da düşünebilirsiniz.

Barkod Otomasyonu ve ERP ikilisi size sonsuza kadar para kazandırır

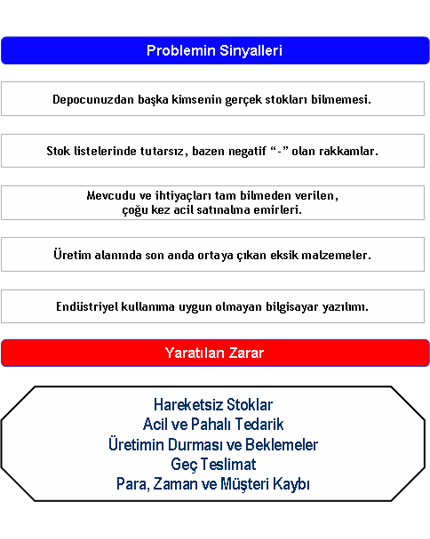

Peki, bunca teknolojik imkana rağmen işletmeler niçin bu problemleri yaşarlar ?

Peki, bunca teknolojik imkana rağmen işletmeler niçin bu problemleri yaşarlar ?